Ao longo de nossos artigos anteriores, viemos explorando os caminhos para a excelência operacional, abordando sobre a melhoria contínua, a otimização de processos, importância da redução de custos entre outros assuntos relevantes para a gestão de processos de negócio. Sabemos que, para alcançar esses objetivos, as organizações frequentemente se voltam para metodologias comprovadas que orientam suas estratégias e ações.

Neste contexto, o Six Sigma se destaca como uma abordagem poderosa que têm transformado empresas ao redor do mundo. Com suas raízes na manufatura e na qualidade, evoluiu para se tornar uma ferramenta indispensável para gestores que buscam excelência em suas operações, independentemente do setor.

Neste artigo, vamos mergulhar no universo do Six Sigma e também da sua junção com o Lean, o “Lean Six Sigma”, desvendando seus princípios, técnicas e a relevância no mundo dos negócios de hoje. Se você está em busca de aprimorar sua compreensão e aplicação dessas metodologias em sua organização, este é o lugar certo.

Em primeiro lugar, vamos compreender o que é o Six Sigma e de onde surgiu essa ferramenta de gestão.

O que é o Six Sigma?

Six Sigma é uma metodologia de gestão focada na otimização de processos empresariais, visando a minimização de erros através de análises baseadas em dados, com o objetivo de alcançar a excelência operacional.

É uma estratégia de gerenciamento que visa melhorar os processos de uma empresa. De forma geral, seu objetivo é reduzir erros, baseando-se em dados e análises para encontrar e corrigir problemas. De maneira simples, ele busca trazer a qualidade do trabalho o mais perto possível da perfeição.

O surgimento da metodologia Seis Sigma (Six Sigma)

A metodologia Six Sigma foi desenvolvida pela Motorola na década de 1980 como uma resposta à necessidade de melhorar a qualidade dos produtos e processos da empresa. Na época, a Motorola estava enfrentando desafios relacionados à qualidade e buscava uma abordagem sistemática para resolver esses problemas.

Foi então que Bill Smith, um engenheiro da Motorola, propôs a ideia de utilizar a estatística para melhorar a qualidade dos processos. Ele percebeu que a variação era a principal causa dos problemas de qualidade e que, ao reduzir essa variação, seria possível melhorar a qualidade de forma significativa.

A Motorola adotou a abordagem proposta por Smith e começou a implementar a metodologia Six Sigma em seus processos. Os resultados foram impressionantes: a empresa conseguiu reduzir drasticamente os defeitos e melhorar a qualidade dos produtos, o que resultou em economias significativas e aumento da satisfação do cliente.

A partir desse sucesso inicial, outras empresas começaram a se interessar pela metodologia Six Sigma e a adotá-la em seus próprios processos. A General Electric foi uma das primeiras empresas a adotar o Six Sigma em larga escala e se tornou um dos principais impulsionadores da metodologia.

Com o tempo, o Six Sigma evoluiu e se tornou uma abordagem abrangente para melhoria de processos, incorporando uma ampla gama de ferramentas e técnicas estatísticas. Hoje, o Six Sigma é amplamente reconhecido como uma das principais metodologias de melhoria de processos e é utilizado por empresas em todo o mundo.

Objetivos da metodologia Six Sigma

A metodologia Six Sigma tem como objetivo principal melhorar a qualidade dos processos, reduzindo a variação e os defeitos. No entanto, além desse objetivo central, existem outros objetivos que podem ser alcançados por meio da aplicação do Six Sigma. Alguns desses objetivos incluem:

- Redução de Defeitos e Variações: O objetivo principal do Six Sigma é reduzir defeitos e variações nos processos, garantindo que os produtos ou serviços atendam consistentemente às expectativas dos clientes. Ao mirar em um nível de qualidade de seis sigma, a meta é alcançar não mais do que 3,4 defeitos por milhão de oportunidades.

- Melhoria Contínua: O Six Sigma promove uma cultura de melhoria contínua, onde os processos são regularmente avaliados e otimizados para atender às mudanças nas demandas e condições do mercado.

- Otimização de Custos: Ao identificar e eliminar desperdícios e ineficiências nos processos, as empresas podem reduzir custos operacionais e aumentar a rentabilidade.

- Aumento da Satisfação do Cliente: Ao garantir que os produtos e serviços sejam entregues com alta qualidade e consistência, as empresas podem aumentar a satisfação e a lealdade do cliente.

- Tomada de Decisão Baseada em Dados: O Six Sigma enfatiza a importância da coleta e análise de dados para tomar decisões informadas, em vez de confiar em suposições ou intuições.

Ao definir os objetivos para a aplicação do Six Sigma em uma empresa, é importante considerar as necessidades e expectativas dos clientes, bem como os desafios e oportunidades específicos do setor de negócios em questão.

Veja também:

- Estratégias Práticas para Reduzir Custos na Sua Empresa em 2023

- Otimização de Processos: Etapas, Benefícios e o Impacto da IA

Onde e como aplicar o Six Sigma?

A metodologia Seis Sigma (ou Six Sigma) é amplamente aplicável em diversos setores e áreas de uma empresa, abrangendo desde processos produtivos industriais até processos administrativos, logísticos e relacionados à área de saúde.

Isso significa que projetos Seis Sigma podem ser implementados em diferentes departamentos, como financeiro, recursos humanos, marketing e linhas de produção. Vamos ver um pouco mais sobre alguns exemplos de setores de aplicação:

- Manufatura: Este foi o setor onde o Six Sigma encontrou suas raízes. Seja na produção de eletrônicos, automóveis ou produtos farmacêuticos, a metodologia ajuda a identificar e eliminar defeitos, garantindo produtos de alta qualidade.

- Serviços Financeiros: Bancos e instituições financeiras usam o Six Sigma para otimizar processos como processamento de empréstimos, gestão de riscos e atendimento ao cliente, visando reduzir erros e melhorar a eficiência.

- Logística e cadeia de suprimentos: O Six Sigma pode ser aplicado para otimizar os processos logísticos, reduzir atrasos e erros, melhorar a gestão de estoques e aumentar a eficiência da cadeia de suprimentos.

- Tecnologia da Informação: O Six Sigma pode ser usado para melhorar processos de desenvolvimento de software, gerenciamento de projetos e operações de data center.

- Varejo: Empresas de varejo podem implementar o Six Sigma para reduzir a quantidade de notas fiscais emitidas, otimizando os processos de vendas e faturamento, ou então para otimizar a gestão de inventário, logística e experiência do cliente.

- Saúde: Hospitais e clínicas aplicam o Six Sigma para melhorar a qualidade do atendimento ao paciente, reduzir tempos de espera e otimizar operações clínicas. Em um hospital, por exemplo, a metodologia pode ser aplicada para acelerar o processo de desospitalização do paciente, continuando o processo assistencial no domicílio do paciente, melhorando a sua satisfação e também permitindo ao hospital que atenda mais pessoas.

Esses são apenas alguns exemplos, mas é essencial enxergar que a metodologia Six Sigma pode servir para qualquer área ou setor. A aplicação da metodologia Seis Sigma é especialmente relevante em momentos de crise, onde a necessidade de reduzir custos e otimizar resultados se torna ainda mais importante. Ao adotar a metodologia, as empresas podem alcançar melhorias significativas em seus processos, reduzir desperdícios, aumentar a qualidade dos produtos e serviços, e obter resultados mais eficientes e rentáveis.

Para aplicar o Six Sigma, é necessário seguir a metodologia DMAIC ou DMADV – dependendo do objetivo do projeto – como veremos mais a seguir nesse artigo.

Métodos utilizados no Six Sigma

O Six Sigma é uma metodologia estruturada que utiliza ferramentas e técnicas específicas para alcançar a melhoria contínua. Dois dos métodos mais populares e amplamente utilizados dentro do Six Sigma são o DMAIC e o DMADV. Vamos explorar cada um deles:

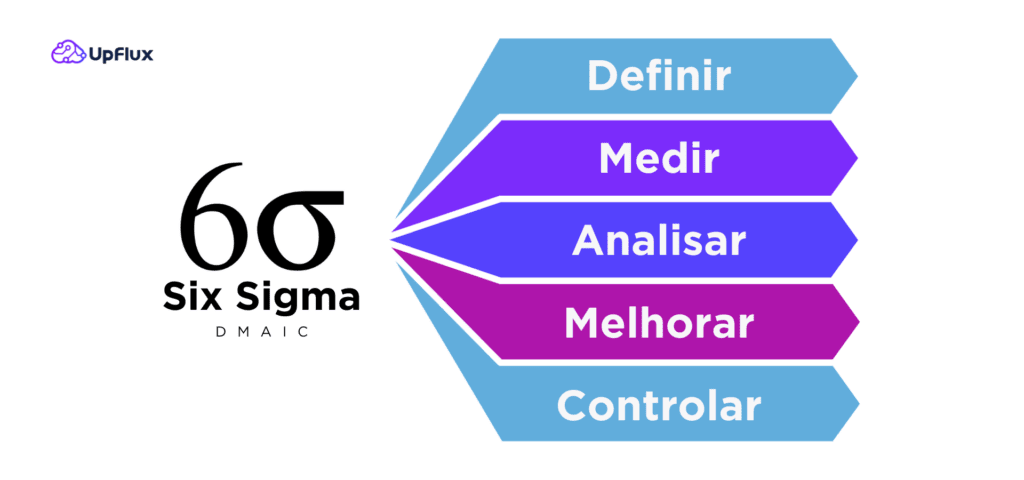

DMAIC

O DMAIC é um método estruturado usado para melhorar processos existentes. Cada etapa do DMAIC é crítica para garantir que as melhorias sejam baseadas em dados e sejam sustentáveis a longo prazo.

1. Definir: Esta etapa envolve a identificação clara do problema ou desafio a ser abordado. É essencial estabelecer o escopo do projeto, definir os stakeholders envolvidos e entender o impacto do problema no desempenho geral do processo ou negócio.

2. Medir: Aqui, a equipe coleta dados do processo atual para estabelecer uma linha de base. Ferramentas como mapas de processo, gráficos de controle e análise de capacidade são frequentemente usadas. O objetivo é entender o desempenho atual e identificar áreas de variação ou defeito.

3. Analisar: Usando ferramentas estatísticas e análise de dados, a equipe identifica a causa raiz dos defeitos ou variações. Técnicas como análise de regressão, testes de hipóteses e diagramas de causa e efeito podem ser empregadas.

4. Melhorar: Com a causa raiz identificada, a equipe desenvolve soluções para abordar o problema. Isso pode envolver a reengenharia de partes do processo, implementação de novas ferramentas ou treinamento de equipe. As soluções são então testadas e refinadas antes da implementação completa.

5. Controlar: Uma vez que as melhorias são implementadas, é vital monitorar o processo para garantir que os defeitos não retornem. Gráficos de controle, auditorias e treinamento contínuo são usados para manter o processo sob controle e garantir que as melhorias sejam sustentáveis.

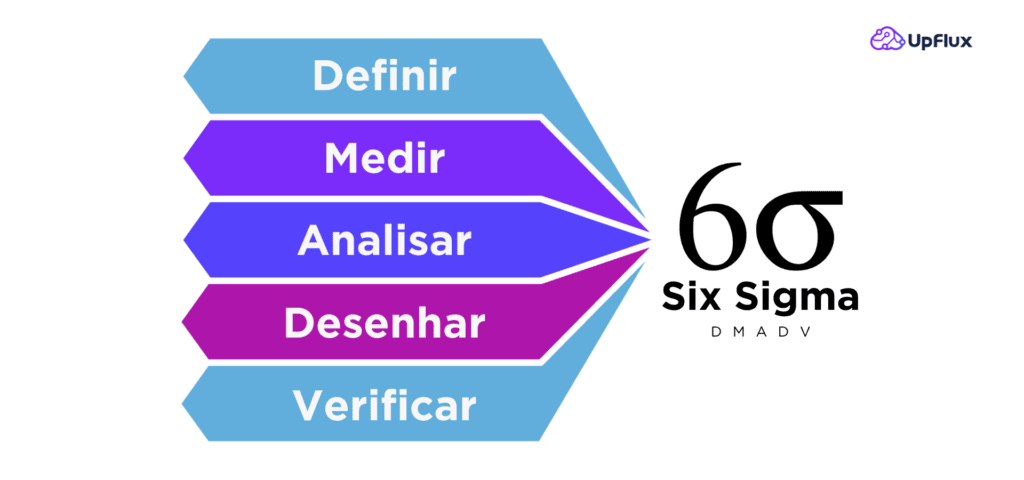

DMADV

O DMADV é usado principalmente para desenvolver novos processos ou produtos. Ele se concentra em garantir que o novo processo ou produto atenda às necessidades e expectativas do cliente desde o início.

- Definir: Semelhante ao DMAIC, esta etapa envolve a definição clara dos objetivos do projeto. No entanto, o foco aqui está em entender as necessidades do cliente e estabelecer metas com base nessas necessidades.

- Medir: A equipe identifica as Características Críticas para a Qualidade (CTQs) que são vitais para atender às necessidades do cliente. Especificações do produto, requisitos e riscos associados também são definidos nesta etapa.

- Analisar: Diferentes designs ou processos são desenvolvidos e avaliados. A equipe usa ferramentas como análise de valor, simulações e prototipagem para avaliar a viabilidade e eficácia de cada design.

- Design (Desenhar): Com base na análise, um design é selecionado. Esta etapa envolve a otimização do design escolhido e a preparação para a implementação.

- Verificar: O design final é testado em condições reais para validar sua performance. Feedback é coletado, e ajustes finais são feitos antes do lançamento ou implementação completa.

Como ambos os métodos são bastante parecidos, você pode estar se perguntando qual é a diferença entre eles. É o que iremos abordar agora:

Qual a diferença entre DMAIC e DMADV?

O DMAIC e o DMADV são ambos métodos do Six Sigma, mas têm aplicações distintas. Em essência, o DMAIC foca na otimização do que já está em prática, enquanto o DMADV se concentra na criação de algo novo com padrões de qualidade elevados.

Enquanto o DMAIC é usado para melhorar processos já existentes, identificando e corrigindo defeitos ou ineficiências, o DMADV é empregado para desenvolver novos processos, modelos de negócio ou produtos, garantindo que atendam às necessidades do cliente desde o início.

Veja também:

- Mapeamento De Processos: Como Fazer Automaticamente Com IA

- Análise de processos: o que é, como fazer e melhores ferramentas

- Descoberta de processos automática com Process Mining

KPI’s para mensurar a Metodologia Six Sigma

Alguns dos KPIs mais comuns usados no contexto do Six Sigma são Defeitos por Unidade (DPU), Taxa de Defeitos por Milhão de Oportunidades (DPMO), Defeitos por Oportunidade (DPO) e COPQ (Cost of Poor Quality).

Os Indicadores-Chave de Desempenho (KPIs) são ferramentas essenciais para avaliar o sucesso e a eficácia das iniciativas Six Sigma. Eles fornecem uma visão quantitativa do desempenho e permitem que as organizações monitorem o progresso ao longo do tempo. Vamos abordar cada um deles e suas aplicações:

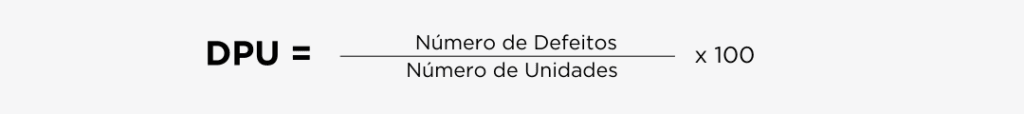

Defeitos por Unidade (DPU)

O DPU mede os defeitos por unidade. Ele ajuda a entender se um produto ou serviço possui algum defeito e, se sim, quantos defeitos ele possui. Por exemplo, em um formulário de pesquisa, os defeitos poderiam ser erros de preenchimento, como deixar de marcar uma resposta ou marcar duas respostas para a mesma pergunta.

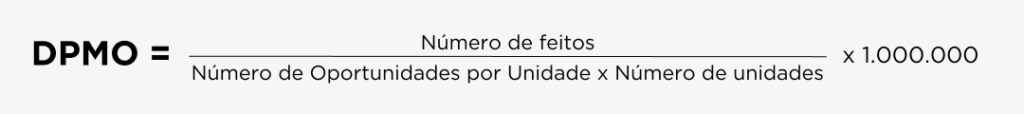

Taxa de Defeitos por Milhão de Oportunidades (DPMO)

O DPMO é uma métrica central no Six Sigma que quantifica o número de defeitos em um processo por milhão de oportunidades. Um processo “seis sigma” idealmente aspira a um DPMO de 3,4, indicando um alto nível de qualidade.

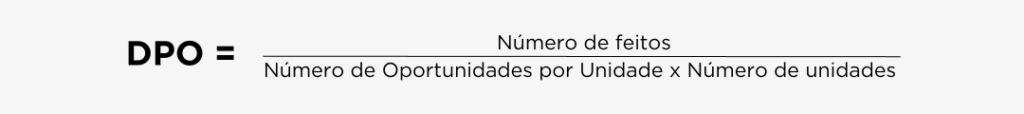

Defeitos por Oportunidade (DPO)

O DPO avalia os defeitos por oportunidade, considerando quantas oportunidades de defeitos existem em um processo ou produto. No contexto de um formulário, as oportunidades poderiam ser: deixar de marcar uma resposta, marcar mais de uma resposta para a mesma pergunta ou fazer um comentário no local errado.

COPQ (Cost of Poor Quality)

O COPQ quantifica o custo associado à falta de qualidade. Representa as perdas financeiras decorrentes da produção de itens defeituosos, processos ineficientes ou qualquer aspecto que não atenda aos padrões de qualidade. Por exemplo, se uma empresa produz 100 mil garrafas de água por dia e 30 mil são defeituosas, o custo dessas 30 mil garrafas representa o COPQ.

COPQ = Custo de Retrabalho + Custos de Devoluções + Custo de Garantias + Outros Custos Associados à Má Qualidade

Nível de qualidade Sigma

O nível Sigma fornece uma métrica padronizada para avaliar a qualidade. Ele permite que as organizações comparem diferentes processos ou departamentos e estabeleçam metas de melhoria. Alcançar um nível mais alto de Sigma indica um processo mais eficiente e de maior qualidade.

O nível Sigma é uma medida da qualidade de um processo e indica quantos defeitos um processo produz por milhão de oportunidades. Por exemplo, um processo “Seis Sigma” produz apenas 3,4 defeitos por milhão de oportunidades, o que é considerado de alta qualidade.

Tempo de Ciclo (lead time)

O lead time mede o tempo total necessário para completar um processo do início ao fim. Ele abrange desde o momento em que um input entra no processo até o momento em que o output é entregue. Em ambientes de manufatura, por exemplo, pode se referir ao tempo que leva para produzir um item. Em serviços, pode se referir ao tempo necessário para processar uma solicitação de cliente.

- Leia mais sobre esse tópico: Lead Time: Como medir e otimizar com a tecnologia?

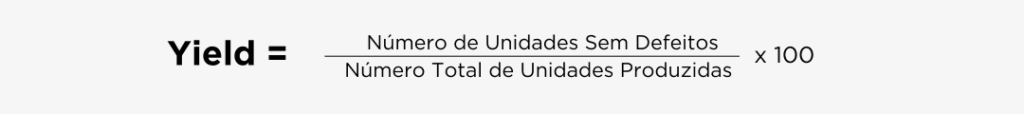

Taxa de Rendimento do Processo (Yield)

O Yield é a porcentagem de unidades produzidas que atendem aos critérios de qualidade sem necessidade de retrabalho. Em outras palavras, é a proporção de produtos ou serviços que são “certos na primeira vez”. Um alto rendimento indica um processo eficiente e de alta qualidade. Melhorar o rendimento pode levar a economias significativas, pois reduz a necessidade de retrabalho e desperdício. Também pode melhorar a satisfação do cliente, pois resulta em produtos ou serviços de maior qualidade.

Principais papéis do Six Sigma

A metodologia Six Sigma define vários papéis, cada um com responsabilidades e treinamento específicos. Os papéis são Sponsor, Champion, Master Black Belts, Black Belts, Green Belts, Yellow Belts e White Belts.

O sucesso da implementação do Six Sigma em uma organização depende não apenas das ferramentas e técnicas utilizadas, mas também das pessoas envolvidas nesses papéis. Vamos ver mais sobre cada um deles:

- Sponsor (SP): Líderes ou executivos que fornecem apoio, visão e recursos para projetos Six Sigma. Eles ajudam a alinhar iniciativas com objetivos estratégicos, superar obstáculos e promover a cultura Six Sigma na organização.

- Champions (CH): Líderes de alto nível que entendem o Six Sigma e estão comprometidos com seu sucesso na organização. Eles definem a estratégia, selecionam projetos e garantem que os recursos necessários estejam disponíveis, além de estabelecer o escopo geral dos projetos e remover de possíveis barreiras para o andamento desses projetos.

- Master Black Belts (MBB): São profissionais que assessoram os Sponsors e Champions e atuam como mentores dos Black Belts e Green Belts, facilitando a comunicação entre eles. Uma das funções do Master Black Belt é prestar assistência especializada em áreas que vão desde estatística até gestão de mudanças e estratégias de projeto e processos.

- Black Belts (BB): São os profissionais que lideram equipes na condução de projetos de alta complexidade e que devem possuir habilidades técnicas, tais como: conhecimentos avançados do método e das ferramentas estatísticas, combinadas com habilidades gerenciais como: liderança, iniciativa, persistência, aptidão para trabalho em equipe, bom relacionamento interpessoal e facilidade de comunicação. Os Black Belts, juntamente com os Green Belts, devem ser “agentes de mudanças que implementarão a Cultura Six Sigma na organização”.

- Green Belts (GB): São responsáveis por liderar projetos de menor complexidade e, ao contrário dos Black Belts, não ficam integralmente dedicados à resolução de problemas.

- Yellow Belts (YB): Membros da equipe do que têm conhecimento básico do Six Sigma, fazem o nível operacional e apoiam projetos em suas áreas específicas de expertise. Eles geralmente não lideram projetos por conta própria.

- White Belts (WB): Assim como os Yellow Belts, fazem parte do nível operacional e são indivíduos que têm conhecimento básico do Six Sigma e suas ferramentas. Eles apoiam a organização em iniciativas de melhoria contínua.

Desafios do Six Sigma

A implementação e a prática do Six Sigma podem trazer muitos benefícios para as organizações, incluindo melhorias na qualidade, eficiência e satisfação do cliente. No entanto, como qualquer metodologia, o Six Sigma também apresenta seus desafios.

Como vimos, o Six Sigma foca na redução da variação nos processos, com o objetivo principal de eliminar defeitos e melhorar a qualidade. Ele se concentra em identificar e resolver as causas raiz dos problemas através de uma abordagem orientada a dados. Entretanto, as ferramentas e técnicas do Six Sigma são principalmente quantitativas e são excelentes para identificar e resolver problemas complexos, mas pode não ser tão eficiente para implementar soluções rápidas – para problemas mais simples.

Além disso, manter as melhorias realizadas através de projetos Six Sigma pode ser bastante desafiador, por isso a última fase – tanto do DMAIC quanto do DMADV – é considerada uma das fases mais complexas que vai ditar o sucesso ou não da implementação de uma metodologia robusta como o Six Sigma. Sem um monitoramento contínuo, apoiado por tecnologias, e um compromisso com a melhoria contínua, as organizações podem reverter para seus antigos modos de operação.

Em função desses desafios, os gestores passaram a implementar de forma independente estratégias conjuntas, baseadas na integração de mais metodologias que fossem úteis para seus desafios diários. Reconhecendo essa tendência, consultores e acadêmicos começaram a formalizar abordagens combinadas, como é o caso do Lean Six Sigma.

Lean Six Sigma

Imagine uma fábrica de relógios, onde cada peça é meticulosamente montada à mão. No entanto, a cada cem relógios produzidos, dez apresentam defeitos e precisam ser refeitos, enquanto outros quinze levam o dobro do tempo para serem montados devido a atrasos na obtenção de peças. Agora, imagine se essa fábrica pudesse reduzir esses defeitos pela metade e cortar o tempo de espera em 75%. O resultado? Mais relógios de alta qualidade produzidos em menos tempo. Essa transformação é o que o Lean Six Sigma pode fazer por uma organização.

O que é o Lean Six Sigma?

O Lean Six Sigma é uma metodologia de melhoria contínua que combina as melhores práticas do Lean e do Six Sigma. Enquanto o Lean se concentra na otimização de processos através da eliminação de desperdícios, o Six Sigma foca na eliminação de defeitos e redução de variabilidade.

Suas principais diferenças envolvem:

- Six Sigma: Utilizando uma abordagem orientada a dados, o foco principal é identificar e resolver as causas raiz dos problemas, visando eliminar defeitos e aprimorar a qualidade. São técnicas predominantemente quantitativas, excelentes para diagnosticar e solucionar problemas complexos, com o objetivo de reduzir variações nos processos. Utilizam métodos como DMAIC e DMADV

- Lean: São mais visuais e são ótimas para identificar e eliminar desperdícios rapidamente. Foca na eliminação de desperdícios em um processo, seja tempo, material ou recursos. Ele se concentra em otimizar o fluxo de trabalho, reduzir o tempo de ciclo e melhorar a eficiência geral. Utilizam métodos como Kanban, 5S, Kaízen…

Juntos, eles formam uma abordagem poderosa que visa aumentar a eficiência, melhorar a qualidade e maximizar a satisfação do cliente.

Vantagens do Lean Six Sigma

Uma das principais vantagens do Lean Six Sigma é a eficiência aprimorada. Ao identificar e eliminar desperdícios, os processos se tornam mais ágeis, levando a uma operação mais enxuta.

Isso, por sua vez, resulta em uma significativa redução de custos, já que processos otimizados diminuem o retrabalho e o desperdício. Além disso, ao focar na redução de defeitos, a qualidade do produto ou serviço é elevada, o que naturalmente aumenta a satisfação do cliente.

A adoção do Lean Six Sigma pode ser uma verdadeira transformação cultural, uma vez que implementar essa metodologia pode instigar a melhoria contínua em toda a organização. Cada membro da equipe, independentemente de sua função, passa a buscar constantemente maneiras de otimizar processos e elevar a qualidade. Esta mentalidade, quando cultivada, geralmente leva a retornos consideráveis sobre os investimentos feitos.

Quais as causas das variações em Lean Six Sigma?

No Lean Six Sigma, a variação é vista como um inimigo da qualidade. Para melhorar a qualidade e a eficiência de um processo, é essencial entender e controlar as fontes de variação. A variação é uma característica inerente de qualquer processo.

Ela pode ser categorizada em duas principais: causas comuns (ou causas sistêmicas) e causas especiais (ou causas atribuíveis). Vamos focar nas causas comuns de variação:

Causas Comuns de Variação (ou Causas Sistêmicas):

Causas comuns de variação são fontes de variação que são inerentes ao processo e ocorrem regularmente. Elas são parte natural e esperada do sistema e não são causadas por eventos fora do comum. Estas causas são frequentemente mais difíceis de identificar e requerem uma abordagem sistêmica para serem reduzidas ou eliminadas. Algumas características e exemplos de causas comuns incluem:

- Consistência: A variação ocorre de maneira previsível e está sempre presente.

- Origem Desconhecida: Muitas vezes, a causa exata da variação é desconhecida ou difícil de identificar.

- Distribuição Estatística: A variação segue uma distribuição estatística, como a distribuição normal.

- Melhoria Requer Mudança Sistêmica: Para abordar causas comuns, muitas vezes é necessário fazer mudanças no sistema ou processo como um todo.

Exemplos de Causas Comuns:

- Desgaste de Máquinas: Com o tempo, as máquinas se desgastam e podem não funcionar com a mesma eficiência ou precisão.

- Variação nas Matérias-Primas: Diferenças sutis nas matérias-primas podem causar variações no produto final.

- Condições Ambientais: Mudanças na temperatura, umidade ou outras condições ambientais podem afetar o processo.

- Habilidades dos Operadores: Diferentes operadores podem ter diferentes níveis de habilidade ou técnicas ligeiramente diferentes.

- Flutuações Aleatórias: Pequenas flutuações que ocorrem naturalmente e são difíceis de prever ou controlar.

Essas variações, inerentes a qualquer processo, podem ser desafiadoras de identificar e abordar apenas com métodos tradicionais. No entanto, com a evolução da tecnologia, ferramentas como o Process Mining surgem como aliadas poderosas nessa missão, como veremos a seguir.

Lean Six Sigma e Process Mining

Quando abordamos metodologias como Lean Manufacturing, Six Sigma ou Lean Six Sigma, estamos falando de diferentes caminhos que convergem em um destino comum: a melhoria contínua. Estas ferramentas têm como essência a otimização de processos, a implementação de estratégias que minimizam custos e buscam a eficiência operacional.

No entanto, um passo fundamental, muitas vezes subestimado por gestores, precede todas essas transformações. Antes de fazer qualquer mudança, é essencial conhecer profundamente os processos de negócio que estão em vigor – da forma que eles acontecem na vida real, com todos os seus problemas, desvios, retrabalhos e gargalos. E é neste cenário que o Process Mining entra como protagonista.

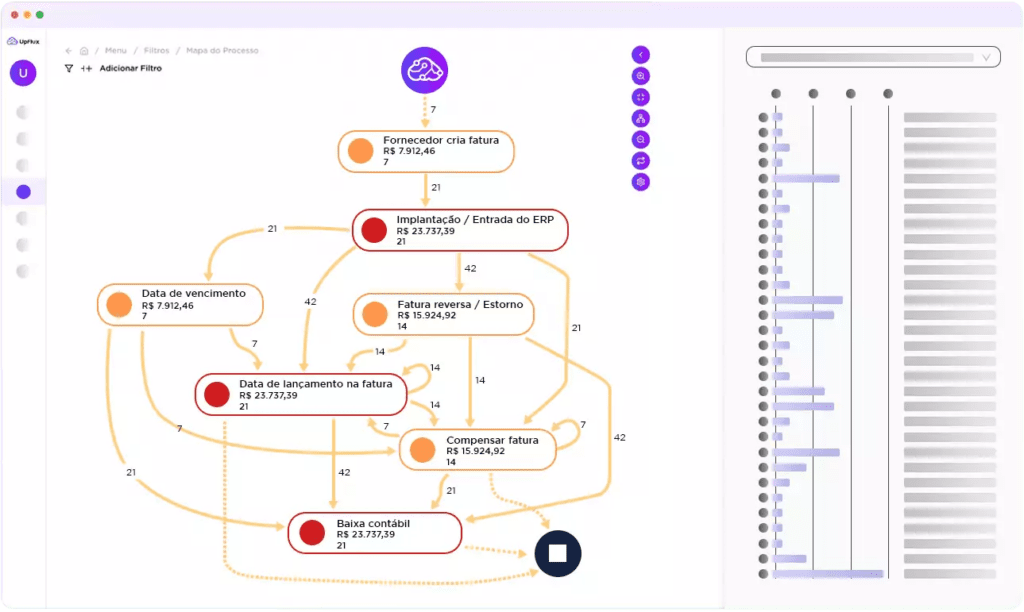

O Process Mining é uma técnica que utiliza dados de sistemas de informação (ERP, CRM, BPMN) para fornecer uma visão transparente e detalhada dos processos de negócios. Ao contrário das abordagens tradicionais, que muitas vezes dependem de entrevistas, workshops e muitos post-its para mapear processos, o Process Mining oferece uma representação objetiva, baseada em dados da realidade operacional.

Vejamos algumas vantagens de se utilizar a ferramenta de Process Mining para implementar o Lean Six Sigma:

Visibilidade Total

O Process Mining age como uma lente de aumento sobre os processos de uma organização. Ele permite que as empresas vejam além das superfícies e entendam as nuances de como os processos realmente se desenrolam. Isso significa identificar onde o fluxo de trabalho pode estar obstruído, onde os recursos podem estar sendo desperdiçados e onde os processos podem estar se desviando do padrão ideal. Em muitos casos, esses detalhes podem passar despercebidos em avaliações tradicionais, mas com o Process Mining, eles são trazidos à luz.

Base para Melhoria Contínua

Imagine ir a um nutricionista ou personal trainer. Antes de prescrever uma dieta ou regime de exercícios, eles realizam uma avaliação completa – medindo tudo, desde a composição corporal até os níveis de nutrientes. Esse diagnóstico detalhado é o que o Process Mining faz para os processos de negócios. Ele fornece um retrato claro do “estado atual” da saúde do processo. Com base nesse diagnóstico, assim como um nutricionista prescreve uma dieta ou um personal trainer elabora um plano de treino, metodologias como Lean e Six Sigma traçam o caminho para a otimização. E, assim como o acompanhamento regular com o profissional de saúde garante que o paciente permaneça no caminho certo, o Process Mining monitora continuamente os processos para garantir que as melhorias sejam sustentadas.

Redução de Custos e Aumento de Eficiência

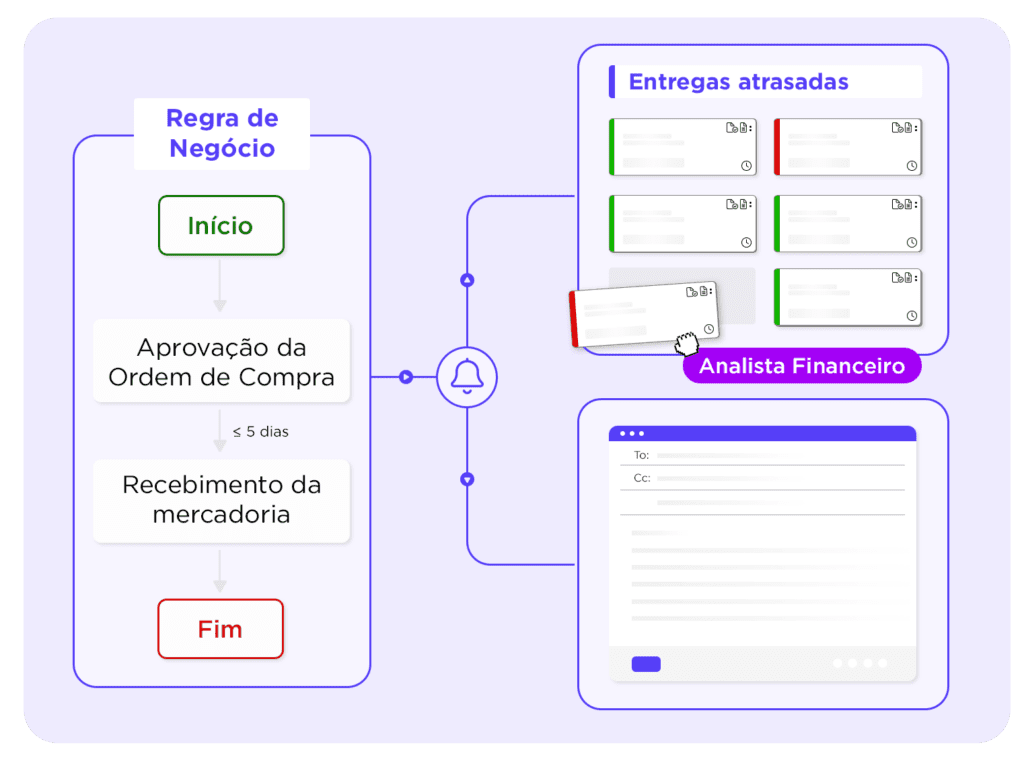

Identificar ineficiências é apenas metade da batalha. O verdadeiro valor vem em agir sobre essas descobertas. Por isso, ferramentas como a UpFlux Process mining integram tecnologias avançadas de Process Mining e IA, integradas com funcionalidades de monitoramento via kanban e dashboards para que seja possível as empresas não apenas identificarem, mas também quantificarem áreas de desperdício e ineficiência. Isso permite que tomem decisões informadas sobre onde fazer mudanças para obter o máximo retorno. Ao otimizar processos com base nos insights do Process Mining, as empresas podem reduzir custos, aumentar a eficiência e, em última análise, melhorar a lucratividade.

Redução de Tempo e Agilidade em Projetos de Melhoria

A integração da tecnologia de Process Mining com a Inteligência Artificial da UpFlux tem revolucionado a maneira como as organizações abordam projetos de melhoria em Lean Six Sigma. Esta combinação potente não apenas acelera o processo, mas também amplifica os resultados, uma vez que ela dispõe da criação de modelos de referência, kanban de controle puxado com notificações em tempo real e dashboards de monitoramento para garantir a efetividade de projetos de melhoria.

- Leia mais sobre o assunto: Guia Definitivo para Melhoria Contínua de Processos em 2023

Em termos práticos, o process mining pode cortar pela metade o tempo de um projeto. Além disso, a agilidade do processo é amplamente aprimorada, com projetos sendo concluídos até 70% mais rápido, proporcionando benefícios tangíveis ao negócio em um ritmo acelerado.